2022.05.10 - [분해, 수리, 조립] - [DIY] 3D 프린터 챔버 제작기 1편 뼈대

2022.05.19 - [분해, 수리, 조립] - [DIY] 3D 프린터 챔버 제작기 2편 챔버 문 제작

뼈대와 문을 조립하고 다음 할 일은

벽채를 조립하기 전에 챔버 안에서 밖으로 나가는 갖가지 전선이나 관 재료 등을 위한 공간을 마련하는 것입니다.

그래야 나중에 벽채를 조립할 때 더 수월해지기 때문이죠

그래서 뼈대와 문을 만들고 가장 먼저 한 일이 배기 부품을 구입하고 출력하는 일이었습니다.

배기를 위한 부품을 구입하고 연결하여 작동하는데 까지는 수월했는데

생각보다 고려해야 할 점들이 많고 여러 가지 시행착오를 거쳐 아직까지 완벽하게 해결이 안 되었으며

저처럼 이로 인해 고생하시는 분들이 참고하시면 좋을 것 같아서 '배기'만으로 하나의 포스팅을 하게 되었습니다.

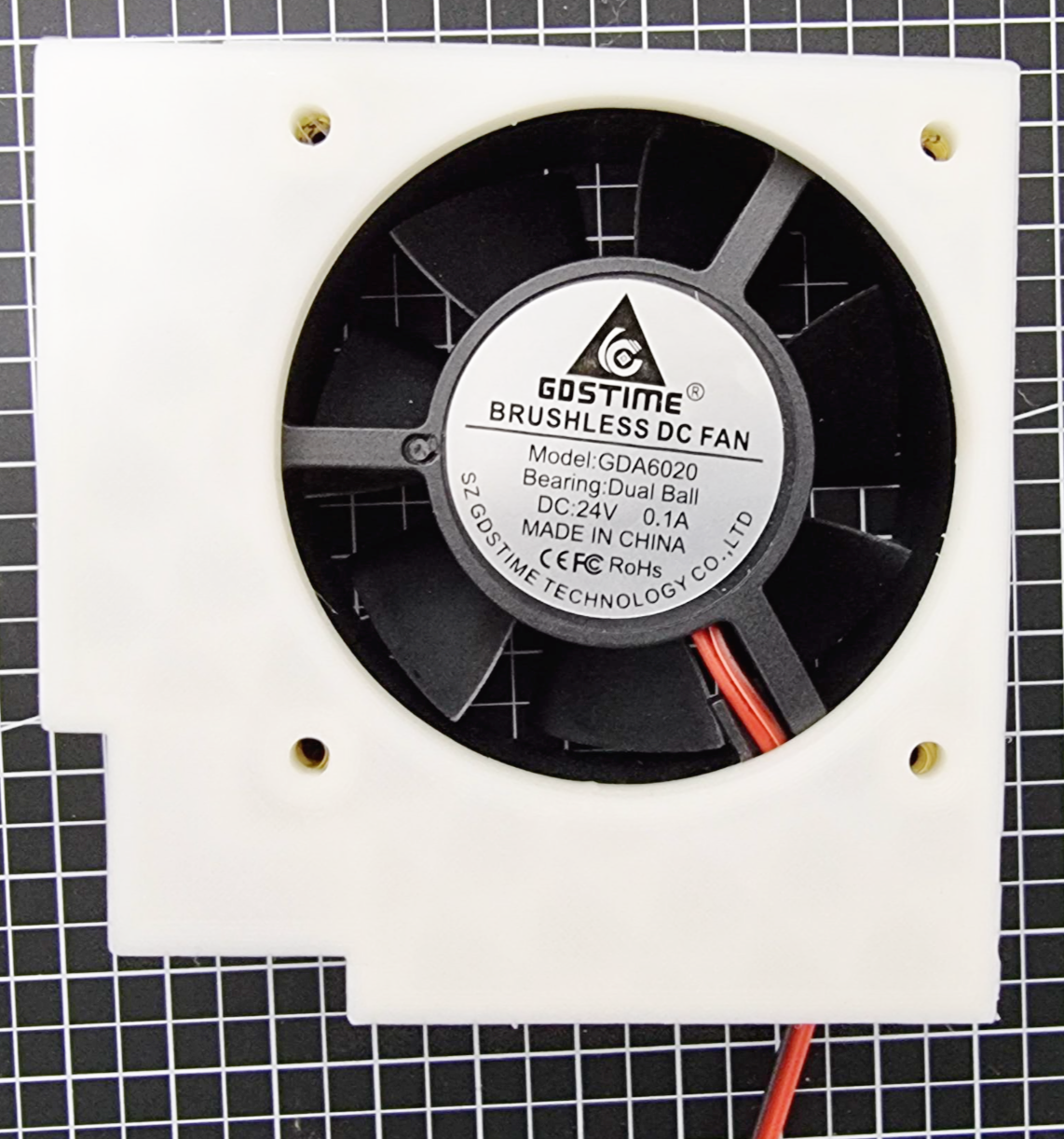

먼저 배기에 사용할 팬은 가로세로 60mm 크기의 24v 팬입니다.

제가 구매한 사이트에서 캡처해왔습니다.

아무래도 실패할 가능성이 있었기 때문에 블로우팬과 저렴한 일반 슬리브 팬 중 하나를 구매하려고 했지만 워낙 인기가 좋아서 그런지 품절이 되어 조금 더 비싸지만 수명이 더 길고 소음이 적은 듀얼 볼베어링 타입으로 구매했습니다.

전원은 24v인데 킹 룬 kp3s의 본체 기판에 남는 포트가 24v이기 때문에 그냥 단자 연결만 하면 안정적으로 작동할 수 있는 24v로 구입했습니다.

이때까지만 해도 뭔가 일이 쉽게 착착 진행되는 듯했습니다.

팬은 일단 컴퓨터에 달려있는 팬과 똑같이 생겼고 결합하는 볼트 역시 같은 규격을 사용합니다.

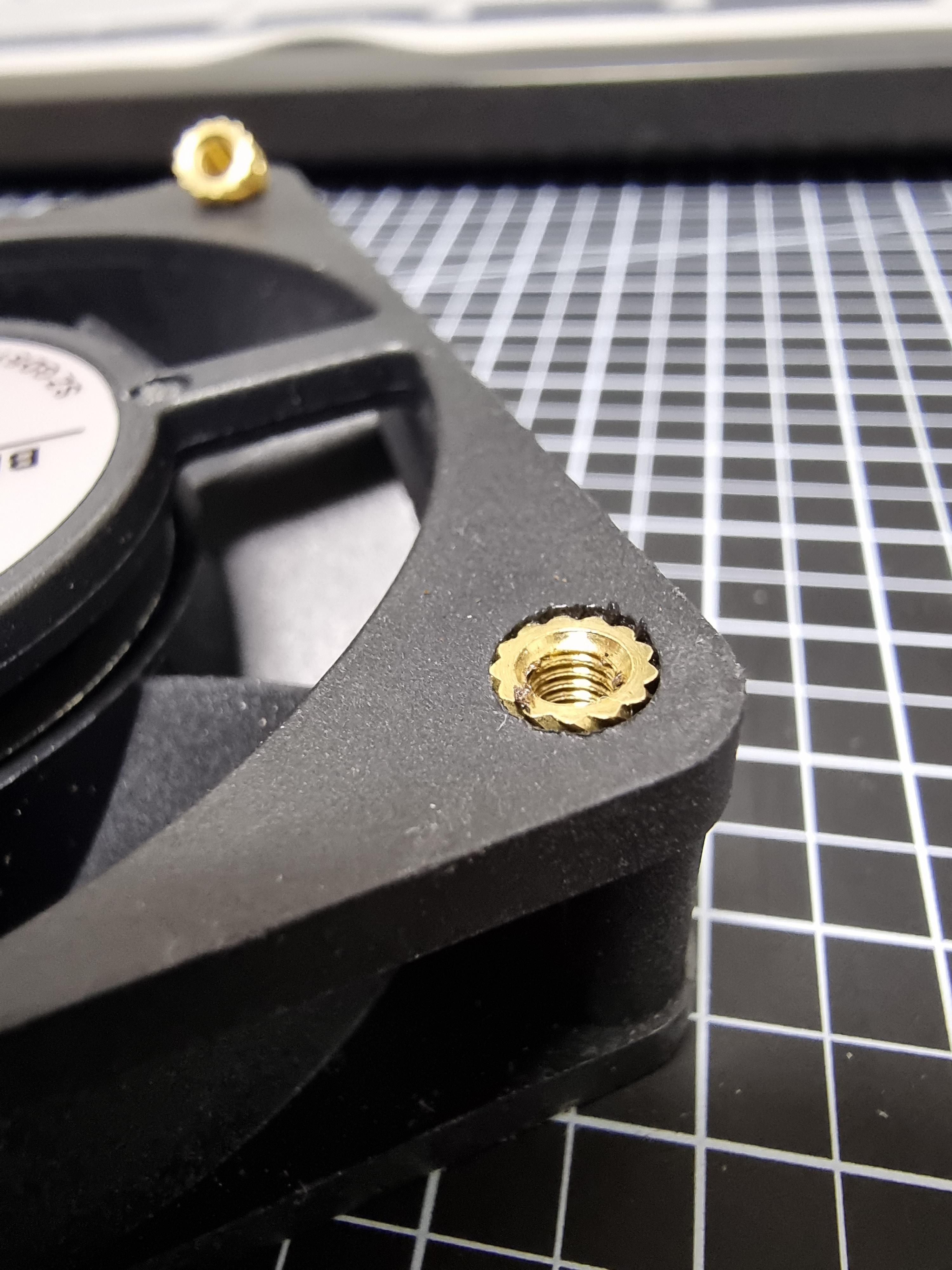

볼트를 체결하는 구멍은 약 4.5mm의 직경을 가지고 있는 것 같습니다.

사진상에 금색 인서트 너트는 M3규격입니다.

오른쪽 사진을 크게 확대해보면 아시겠지만 인서트너트는 삽입하는 방향이 정해져 있습니다.

가장 끝 부분에 돌기가 없는 부분이 아래로 하여 구멍에 자리를 잡을 수 있도록 되어있습니다.

위 사진처럼 인서트 너트의 일부분이 삽입할 구멍에 살짝 들어간 상태가 되도록 끼워줍니다.

그리고 인두기로 가운데를 꾹 누르고 있으면 뜨거운 열이 인서트 너트에 전달되고

플라스틱이 열기에 녹으며 서서히 내려갑니다.

생각보다 수직으로 박기가 힘들고 눈대중으로 해야 하기 때문에 긴장도 되고

다 박은 후에도 육안으로 살피며 각도를 조금씩 조정해줬습니다.

플라스틱 부분도 생각보다 열이 많이 받아서 함부로 만졌다가 깜짝 놀랐습니다.

출력한 부품과 결합을 해봤습니다.

다행히 딱 맞습니다. 오른쪽 사진의 부품이 관을 연결할 수 있도록 관의 안쪽 지름 사이즈로 출력한 부품입니다.

배기에 사용한 관은 주방에서 사용하는 싱크대용 호스입니다. 내경이 30mm입니다.

3D 프린터로 뽑은 창문 칸막이랑도 잘 맞습니다.

따로 케이블 타이 작업은 하지 않아도 될 것 같습니다. 오히려 너무 타이트해서 뺐다꼈다하기가 힘들 정도입니다.

이제 위 커넥터를 프린터 본체의 남는 포트에 연결만 하면 됩니다.

하지만.... 전선의 길이가 너무 짧습니다 20~30센티미터쯤 되는 거 같은데

챔버의 높이만 해도 60센티에 3D 프린터 밑바닥으로 들어가서 기판까지 갈 길이까지 생각하면

최소 70~80센티의 길이 정도는 돼야 할 것 같습니다.

전기전자분야를 잘 아는 친구에게 문의해본 결과 집에서 남아도는 랜선으로 연장을 해주기로 했습니다.

준비물은 인두기, 납, 수축 튜부, 라이터, 랜선(필요한 만큼)입니다.

저는 랜선 8가닥 중에 4가닥을 이용하여 2가닥씩 엮어서 납땜을 해줬습니다.

그런 후에 수축 튜브를 라이터로 지져서 고정해줍니다.

수축 튜브는 뗌을 하기 전에 끼워놓아야 합니다.

저는 너무 작은 수축 튜브를 껴놔서 납땜된 부분에 걸려서 고생했는데요

수축 튜브는 아끼지 말고 조금 넉넉한 크기를 사용하면 조금 더 수월합니다.

그 위에 수축 튜브를 하나 더 사용하여 고정해줬습니다.

하지만.............. OTZ..........

팬의 풍량은 너무 세고 배관은 작고........

와류가 너무 심하게 생깁니다.

바람을 밀어내기는커녕 오히려 챔버 내부 쪽으로 센 바람이 불고 있습니다.

반면 반대쪽에서는 아주 미세한 바람만 불어 나오고 있습니다.

또다시 전문가 친구들에게 문의하여 팬의 위치를 밀어내는 방법에서 끌어당기는 방법으로 변경하기로 합니다.

팬을 챔버 내부에 배치하여 바람을 밀어내는 방식에서

챔버 외부 끝부분에 연결하여 바람을 끌어내는 방식으로 변경하였습니다.

풍량이 많이 세지기는 했지만 관의 주름이 깊고 얇아서 그런지 관을 통과하면서 바람소리가 크게 납니다.

우선은 배기 문제는 해결됐으니 챔버를 완성하고 나서 블로우팬으로 교체를 시도해 보겠습니다.

챔버 배기는 되도록이면 파이가 넓은 후렉시블을 사용하시는 것을 권장합니다.

--------------------- 6월 13일 추가--------------------------

처음 구상했을 당시 24v 40mm팬으로 안쪽과 바깥쪽에 번갈아가면서 배기팬을 장착했었느데요

팬의 직경(40mm)보다 배관의 직경(30mm)이 좁아 와류가 심하게 발생하고

24v의 큰 힘 때문에 풍량은 크지만 소음이 심하다 보니

배관보다 작은 직경을 가지고있는 블로우팬으로 변경을 하였습니다.

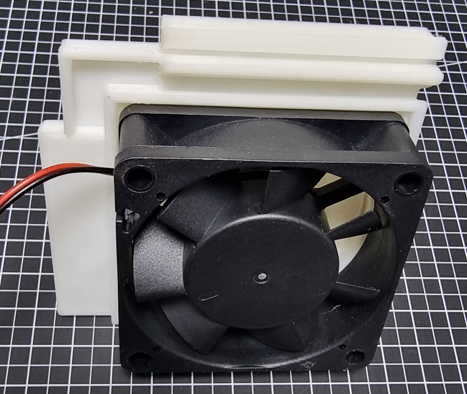

이번에 교체를 한 블로우팬입니다. 바람을 밀어내는 구멍의 사이즈는 30 x 40mm입니다.

킹룬의 smps는 24v이기 때문에 12v팬을 장착하기 위해 별도의 아답터를 사용했습니다.

오래전에 외장하드(3.5인치 하드디스크, cd롬 등)를 연결할 목적으로 구매했던 기기 중 외부 전원을 공급해주는 아답터입니다.

하드디스크의 전원은 12v이기 때문에 4pin 파워 커넥터에 연결하여 쿨러에 전원을 고읍 해주는 부품을 따로 연결해주었습니다.

4 pin커넥터를 개조하여 만들어도 무관하지만 멀쩡한 커넥터를 개조하는 것이 왠지 아까워서 4 pin to fan 커넥터의 선을 잘라 연결해줬습니다. 테스트 작동에도 문제없고 팬을 2개 연결해도 잘 작동했습니다.

전원 버튼도 따로 있기 때문에 프린터를 하는 중간에 켜고 끄는 게 가능하여 편리합니다.

위 사진처럼 구멍이 있는 벽체에 연결할 구조물을 출력하고 블로우팬을 연결할 출력물을 출력하여 연결하였습니다.

블로우팬을 고정할 홀에 맞는 출력물 샘플을 여러 번 출력하였지만

설계 초보자에게 정확한 설계를 하기엔 아직 부족한가 봅니다.

그래서 출력물의 나사홀을 커버할 수 있는 큰 구조물을 출력하여 드러멜로 구멍을 내주고 거기에 고정을 시켰습니다.

'분해, 수리, 조립' 카테고리의 다른 글

| 5kg PLA 스풀홀더 제작기 (0) | 2022.06.13 |

|---|---|

| [DIY] 3D 프린터 챔버 제작기 4편 벽 (0) | 2022.05.30 |

| [DIY] 3D 프린터 챔버 제작기 2편 챔버 문 제작 (0) | 2022.05.19 |

| [DIY] 3D 프린터 챔버 제작기 1편 뼈대 (0) | 2022.05.10 |

| ASUS RT-AC88U(AC3100) 공유기 TV뒤로 숨기기(매립) (0) | 2021.06.28 |